加工精度向上・コストダウンの

ワンパスホーニング専用フローティングホルダ

微小なオフセットにも追従

非常に高い精度が要求されるホーニング加工では、通常の機械加工では問題とならないような、工具中心と下穴中心の微小なオフセットが、加工精度、品質のバラつき、さらには工具寿命にまで影響を及ぼします。竹沢精機のワンパスホーニング加工専用のフローティングホルダならば、これらの問題を解決し、加工精度向上と品質のバラつき抑制、さらに工具の長寿命化を同時に実現します。

フローティングホルダは加工精度を向上させます

- 工具中心と下穴中心の間にオフセットがあっても穴径の拡大など精度が低下しない

- 工具に無理な力がかからないので工具が摩耗・破損しにくい

- ワークピースやツールの位置決め誤差が加工精度に影響しないので、品質が一定になる

フローティングホルダはコストダウンが図れます

- ホルダへの小さな投資で従来よりもレベルの高い加工が行える

- 工具交換時の段取り工数削減により生産の効率化が見込める

- 高速な加工によるリードタイムの短縮ができる

- 品質のばらつきを抑えられるので、手戻りや不良品の廃棄損が抑制できる

下穴と工具中心軸の間のオフセット(芯ズレ)を極小or補正する方法

ホーニング加工において加工精度と工具寿命が悪化する原因となる、下穴に対する工具中心軸の微小なオフセット(傾きも含みます)を補正します。今まで工具の脱着の際に必ず発生していたオフセットを、ホルダで補正した結果、より高次元な加工を実現することが可能になりました。

竹沢精機のフローティングホルダを使用することで加工不具合を解消できます。このホルダは、ワンパスホーニング専用に開発された画期的なホルダです。

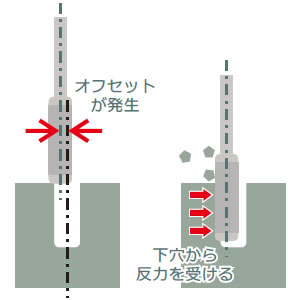

加工精度を悪化させるオフセット

穴加工では、工具中心と下穴中心の間にオフセットが必ず生じます。オフセット量に応じて、表面粗さや真円度など加工精度が悪化します。さらに下穴からずれたところに無理やり工具を押し込むことになるため、工具自身も、下穴からの反力を受け負荷がかかります。このオフセットは、加工精度の悪化だけでなく品質のバラつきの原因にもなります。

オフセットの発生原因

- ツール交換時の取り付けの誤差

- ワークの位置決め誤差

- 下穴の加工誤差

- 工作機の繰り返し動作による位置決め誤差

- 切削抵抗によって生じる取り付け位置のずれ

フローティング機構でオフセットの補正

竹沢精機は、下穴と工具中心の微小なずれを補正することができる、フローティングホルダを開発しました。微小なオフセットにもよく反応し、下穴に正確にならうことができます。 常に下穴にならうホーニング加工は、加工精度の向上、品質のバラつき抑制、工具に無理な力をかけないことによる工具の長寿命化を可能にします。

さらに竹沢精機だけの特徴

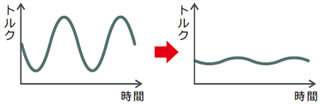

竹沢精機のフローティングホルダは伝達トルクが一定です。従来のフローティングホルダは構造上、伝達トルクの変動が起こり易く、品質のばらつきや、工具への負荷がつきものでした。フローティングホルダでオフセット由来の問題は補正できるものの、ホルダ自体が別の問題を発生させるという矛盾が生じていました。しかし竹沢精機のフローティングホルダは、独自の機構により、伝達トルクを一定に保つことに成功しました。下穴と工具中心のオフセットを補正しながら、伝達トルクの変動を極限まで抑えた竹沢精機のフローティングホルダは、ホーニング加工をまた一歩前進させる革新的な製品です。

工作機の買い替えをせずに、これだけで精度、品質、コストを改善できます

竹沢精機のフローティングホルダは、加工精度、品質、生産コストを改善します。通常のフローティングホルダでは反応しないほどの、工具とワークピースのわずかな位置決めムラに、竹沢精機のフローティング機構は追従し、工具にかかるムリな力を防ぎます。竹沢精機のフローティングホルダは高価な工作機の買い替え投資を行うことなく、加工精度、品質、コストを改善し、お客様に大きなメリットをもたらします。製造ライン、さらには経済面に大きなメリットをもたらします。