竹沢精機は御社に合わせたダイヤモンドリーマを作ります

竹沢精機は、御社のワーク、取り代、要求精度によって理想的な工具、工程を設計します。

ダイヤモンドリーマの形状はお客様の環境によってそれぞれ異なります。取り代、ワークの形状・材質、要求精度、工具寿命など、さまざまな要因が複雑に影響しあっていることが理由です。

ワンパスホーニング加工のプロ集団である竹沢精機は、さまざまな条件に適したダイヤモンドリーマの製造実績を持っています。お客様の加工環境、条件、悩みなどを、十分に理解・共有したうえで、最適なダイヤモンドリーマをご提案します。

ホーニング加工ラインの生産性向上をお考えの際は、竹沢精機にご相談ください。

お客様に合わせた

ダイヤモンドリーマの設計事例

竹沢精機は、お客様のご利用状況に合わせてさまざまなダイヤモンドリーマをご用意しています。

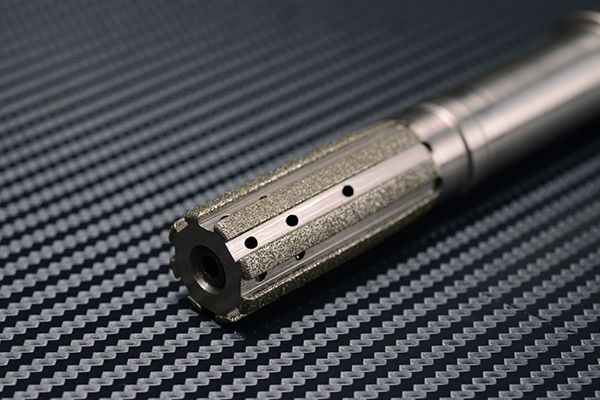

拡張式リーマ

工具寿命を重視型 【 型式:DLS他 】

砥粒の摩耗に対してリーマ径が小さくなった分、初期設定径まで拡張して復元できます。その結果、剛性重視型リーマに比べ、2~3倍工具寿命が伸ばせます。材質、取り代他、条件によりますが通常約10,000穴、最大で約30,000穴の寿命を見込めます。

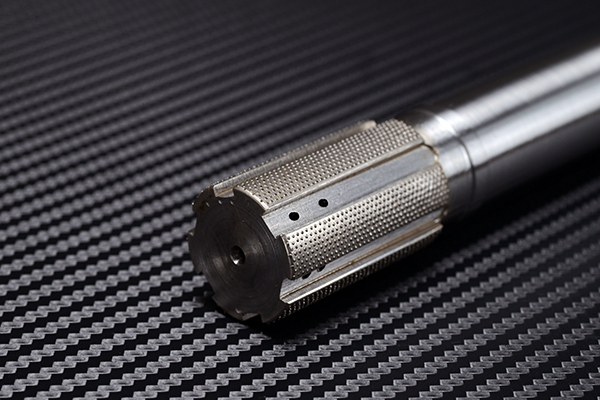

非拡張式リーマ

工具剛性、高精度を重視型 【 型式:SL他 】

素材一体型で製作いたしますので高剛性構造にできます。合わせて高精度のリーマが製作できますので、工具本体としても径調整作業不要、かつ高精度加工ができます。

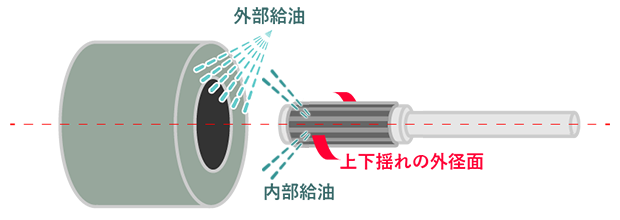

横型マシニングセンタでも

多種多様な工作機械で使用可能

振動対策や、内部クーラントによる切粉排出対策をほどこすことによって、横型マシニングセンタでも、高精度なホーニング加工が可能になります。

1) 横向きなのでツールの振れが影響 → 対策として振れ調整ホルダ等を使用

2) 横向きなので切削油が入りにくい → 対策として内部給油(オイルホール)を追加

ワーク材質、硬度、取り代等、条件により細かくご提案します。下記型式一覧がありますのでご確認ください。

幅広いリーマのラインナップ

型式一覧表

| 型式 | 貫通/止まり穴 | 調整/非調整 | その他特徴 |

|---|---|---|---|

| DG | 貫通穴 | 調整 | 粗配列砥粒 |

| DLS | -- | ||

| DLZ | ユニバーサルジョイント付 | ||

| DGS | 非調整 | 粗配列砥粒 | |

| SL | -- | ||

| SLZ | ユニバーサルジョイント付 | ||

| DGT | 止まり穴 | 調整 | 粗配列砥粒 |

| DR | -- | ||

| DGST | 非調整 | 粗配列砥粒 | |

| SLT | -- |

| -- |  |

|

|

|

| ワーク材質 例 | 鋳鉄・合金鋼 | 焼入鋼 | アルミ・銅合金 | 鋳鉄 |

| 推奨ツール 例 | DIAラッピングリーマ | CBNラッピングリーマ | デジカットボアフィニッシャー | スーパープレッションリーマ |

| 特徴 | 径調整型 | 熱に強い | 目詰まり対策 | 高剛性 |

| 推奨周速(m/min) | 20~30 | 15~25 | 20~30 | 20~30 |

| 推奨送り(mm/rev) | 0.1~0.2 | 0.05~0.15 | 0.1~0.2 | 0.1~0.2 |

| 推奨取代(Φμm) | 荒引 15~25 仕上げ 5~10 |

荒引 10~20 仕上げ 5~10 |

荒引 15~25 仕上げ 5~10 |

荒引 15~25 仕上げ 5~10 |

| 参考例 | FC250 FCD450 FCV350 等 |

SUS440C 浸炭焼入 SCM420 浸炭焼入 S45C 焼入焼戻し 等 |

A5056 ACD12 等 |

FC250 FCD450 FCV350 等 |

| 型式 | DLS | DLS | DGT | SL |

| 砥粒 | DIA | CBN | DIA | DIA / CBN |