竹沢精機なら実現できる『ワンパスホーニング』

ワンパスホーニングの竹沢精機

竹沢精機のワンパスホーニング加工は、御社の生産現場を飛躍させます。従来のホーニング砥石による加工と比較して高次元の高速性と、汎用工作機械がそのまま利用できる導入コストの安さ(※1)を両立し、分野を問わずお客様から高く評価されています。

竹沢精機のワンパスホーニングは、ホーニング工程の生産性の低さを低コストで改善します。ホーニング工程の改善をご希望の場合は、竹沢精機にぜひご用命ください。

※1:より高性能な専用加工機(ホーニングマシン)もございます。

竹沢精機ってなんだ?

竹沢精機はホーニング加工に関して40年以上の経験を持つ専門集団。ダイヤモンドリーマ、ホルダ、専用加工機と、ホーニング加工に関わる一連の機器すべての設計・開発を行っています。一つの視点にとらわれることなく、ホーニング加工全体の見地に立った問題解決を行うことが竹沢精機の特長です。

お客様の生産現場に足を運び、生じている問題、悩みを理解・共有・共感し、お客様の望む形で問題の解決を行うことを目的に、ご提案を行っています。

穴加工のことならば何でも竹沢精機にお問い合わせください。

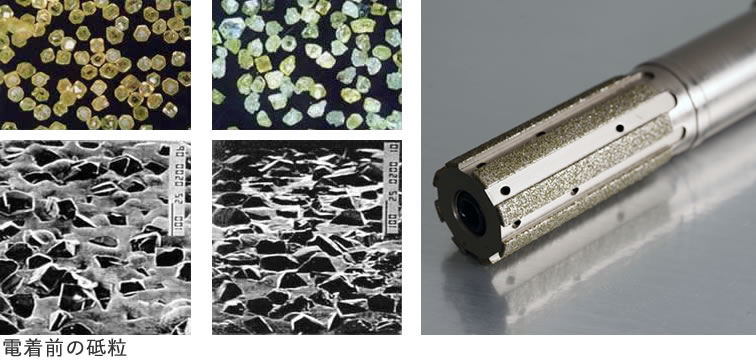

ダイヤモンドリーマってなんだ?

ダイヤモンド(DIA)またはCBNの砥粒を電着させた、電着リーマです。電着された無数の砥粒でワークを削ることにより砥粒一粒当りの切削抵抗を低下させ、非常に高い加工精度を安定して得ることができます。さらに、砥粒に使用されているDIA/CBN素材は、材料除去率が非常に高いため、ワンパスホーニング加工で高精度な研磨が可能になります。

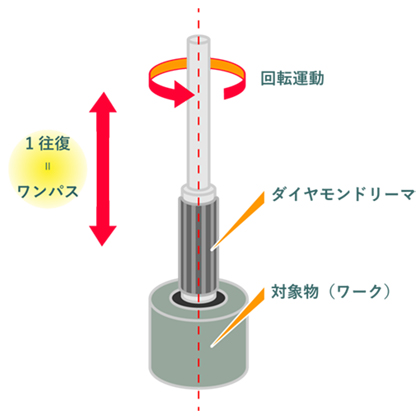

ワンパスホーニングってなんだ?

竹沢精機が自信を持ってお勧めする『ワンパスホーニング』とは、ダイヤモンドリーマを使用し、1往復(ワンパス)の動きで対象物(ワーク)の内径を超高精度に仕上げる画期的な研削工法です。

下穴の状態、要求される精度によっては、径の異なるダイヤモンドリーマによる複数工程を構成して対応します。

ワンパスホーニングは、高速かつ高効率なホーニング加工を、低コストで実現できる優れた工法です。

例えば!

ワンパスホーニングの工程設計のご提案事例

例1

| 下穴 | |

|---|---|

| 材 質 | FCD500 |

| 穴 径 | φ13(+0,-0.01) |

| 仕上げ | |

|---|---|

| 穴 径 | φ13(+0.018,+0)H7公差 |

| 面粗度 | Ra0.8 |

| 真円度 | 0.005 |

この場合ダイヤモンドリーマを使用して1工程で加工可能です。

従来必要だった後工程がなくなりコストが下がりました。

例2

| 下穴 | |

|---|---|

| 材 質 | FC250 |

| 穴 径 | φ9.97(+0.01,-0.01) |

| 仕上げ | |

|---|---|

| 穴 径 | φ10(+0.003,-0.003) |

| 面粗度 | Ra0.4及びRz1.6 |

| 円筒度 | 0.005 |

このような要求精度が高い加工の場合「荒削り」と「仕上削り」用の2本のダイヤモンドリーマを使用する2工程で加工可能です。

縦型マシニングセンタ及びホーニングマシン(フローティングホルダ装備)を提案いたしました。

※素材やその他、加工条件により実際の工程は異なる場合があります。

ワンパスホーニングが評価される3つの理由!

『ワンパスホーニング』は、従来のホーニング砥石にはない効率的な加工の実現と、設備への追加投資を不要にする可能性があるからです。汎用マシニングセンタにダイヤモンドリーマを装着することで、新たな設備投資を行うことなく、高速・高精度なホーニング加工が可能になります。これは御社の製造ラインの生産性向上、そしてコストをかつてない段階に改善する可能性を示します。

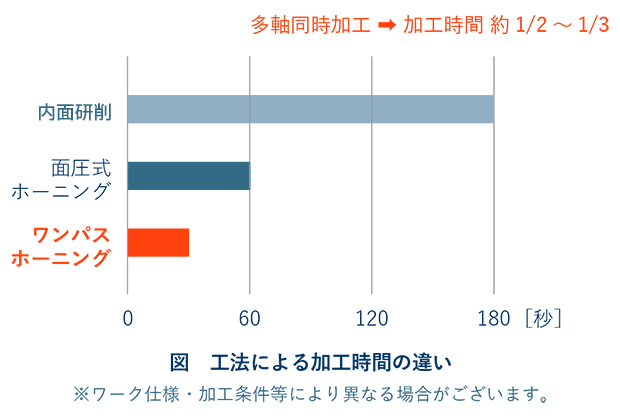

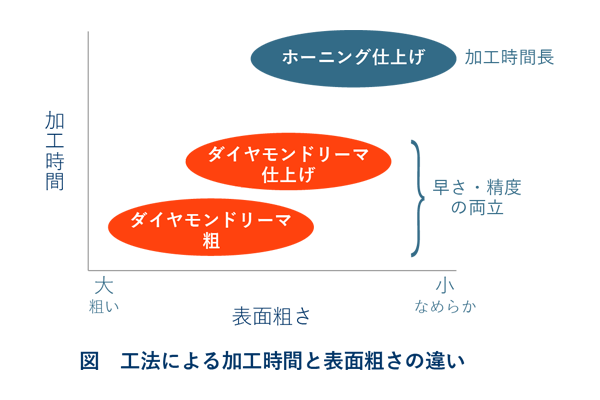

理由1:生産性が高い!

効率的な工程分散 -生産性200%以上向上も

ワンパスホーニングは、1往復(ワンパス)でホーニングを完了します。研削量が大きく工程を複数に分割する場合も、1工程の加工時間を短く設定できます。また多軸機構を備えた当社の加工機を使用すれば、200%以上生産性を向上させた実例もあるほどです。工程を分散することによりサイクルタイムを短く設定でき、結果として時間当りの生産数増加、生産性向上が見込めるというわけです。

竹沢精機のワンパスホーニングは、御社の生産ラインを、従来にはないレベルで効率化できる可能性があります。

理由2:超高精度!

早くて安いのにホーニング砥石に迫る超仕上げ

竹沢精機のダイヤモンドリーマは、面粗さRa~0.1㎛が達成可能です(※)。これはホーニング砥石による加工に匹敵するほどの加工精度です。

お客様が現在ホーニング砥石を採用されている場合、竹沢精機にご相談いただければ、生産効率とコストを画期的に改善できる可能性があります。竹沢精機は常にお客様の視点に立って、お客様のホーニング工程をどの程度合理化することが可能かじっくり検討します。ぜひ一度ご相談ください。

※加工条件により異なります。

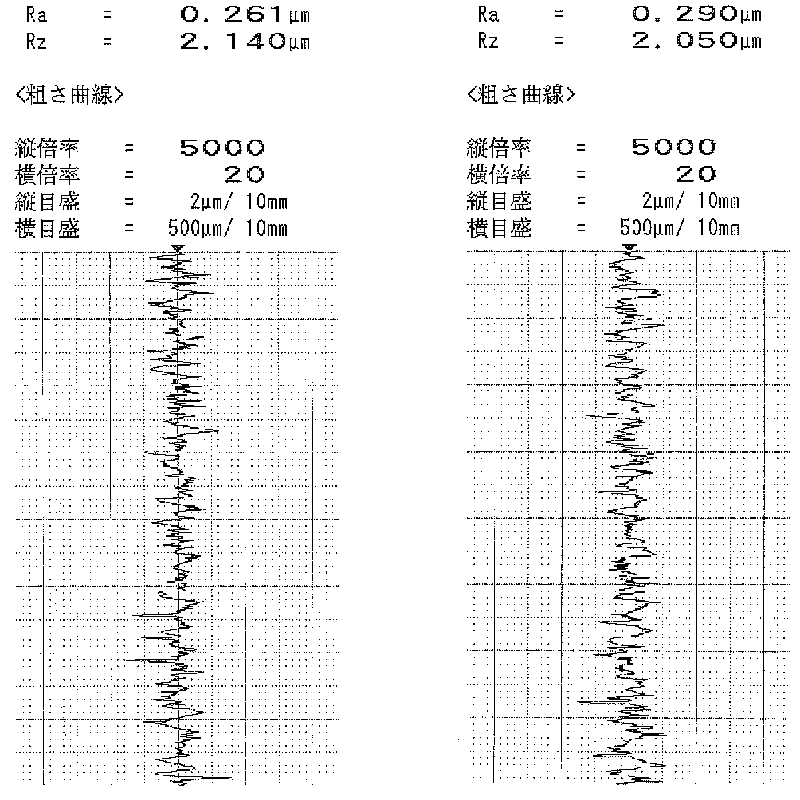

表面粗さ測定データ

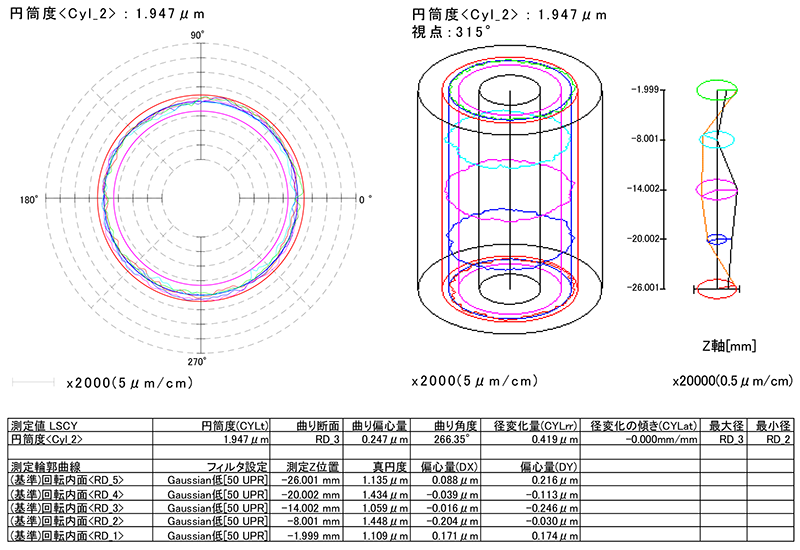

真円度測定データ

社内にて実際にテスト加工した参考データです。加工精度・工具寿命等はワーク仕様・加工条件等により異なります。