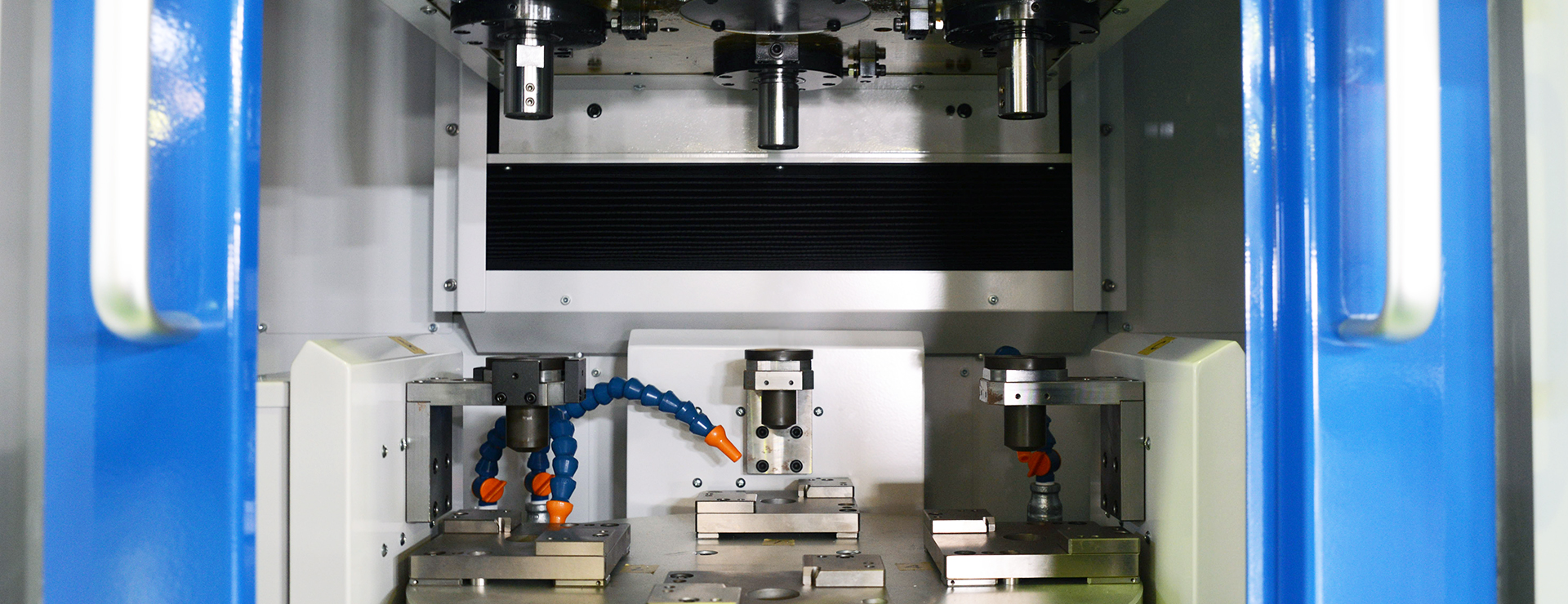

リーマの能力を100%引き出すホーニングマシン

リーマ加工の際には、切屑による工具の破損、かじりや、工作機の剛性不足による加工精度の低下などが問題になります。竹沢精機では、リーマの性能を100%引き出し、より高い次元の円筒研削を実現するため、工作機械の開発を行いさまざまなお客様のもとでお役に立っています。

竹沢精機のホーニングマシン

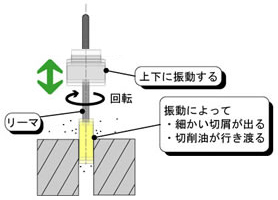

加工精度を高める加振機構

リーマを振動させることにより、切屑を細かく切断し、自動的に排出します。これにより、面粗度と工具寿命を画期的に向上させ、超高精度なホーニング加工を行います。振動機構により、切屑が工具を破損させることを防ぎ、工具のかじりを防止することによって、実現した技術です。

使いやすい

見やすいタッチパネル式操作盤を採用し、初心者でも簡単に操作できます。また、クーラント装置をベットに内蔵し、省スペース化も実現しました。

完全自動化対応

供給・搬送・排出機構を装備させることにより、完全自動化が可能です。

ホーニングマシンの製品ラインナップ

竹沢精機では、さまざまなホーニングマシンを取り揃えております。

| 項目 | THL-05 | TLD-20 | TLS-15 | TLH-20 | ||

|---|---|---|---|---|---|---|

| 加工 | 最大加工径(mm) | ~φ16 | ~φ40(OP φ60) | ~φ20 | ~φ20 | |

| 最大ストローク(mm) | 200 | 320 | 320 | 300 | ||

| オープンハイト(mm) | 480 | 570 | 545 | 600 | ||

| 参考加工精度 | 材質 | FC材 | FCD材 | FCD材 | FCD材 | |

| 最大取り代(mm) | φ0.03 | φ0.05 | φ0.05 | φ0.05 | ||

| 真円度(μm) | 2.0以下 | 1.0以下 | 2.0以下 | 1.0以下 | ||

| 真直度(mm) | 2.0以下 | 1.5以下 | 2.0以下 | 1.5以下 | ||

| 円筒度(μm) | 4.0以下 | 2.0以下 | 4.0以下 | 2.0以下 | ||

| 主軸 | 主軸モータ(kW) | ACサーボ 0.75 | ACサーボ 3.5 | ACインダクション 3.7 | ACサーボ 3.5 | |

| 主軸回転数(rpm) | ~3000 | ~2000 | ~1500 | ~3000 | ||

| シャンク穴寸法(mm) | φ12 | φ25 | φ20 | φ12 | ||

| 軸数 | 1 | 2 | 3 | 3 | ||

| 送り | 送りモータ(kW) | ACサーボ 0.4 1/9減速 | ACサーボ 1.0 | ACサーボ 1.0 | ACサーボ 1.0 | |

| 送り速度(mm/min) | 手動:ハンドル操作 | MAX:15000 | MAX:12000 | MAX:12000 | ||

| 自動:0.05~0.5㎜/rev (0.05間隔) |

||||||

| 加振 | 加振モータ(kW) | 主軸回転同期 | OP:ACサーボ 0.4 | -- | -- | |

| 振幅量(mm) | 0.3固定 | 可変 0~0.5 | -- | -- | ||

| クーラント 装置 |

形式 | 内蔵 | 別置き | 別置き | 別置き | |

| クーラントポンプ出力(kW) | 0.18 | 0.75 | 0.75 | 0.75 | ||

| 吐出量(L/min) | 40 | 40 | 40 | 40 | ||

| 吐出圧力(Mpa) | 0.03 | 0.09 | 0.09 | 0.09 | ||

| タンク容量(L) | 60 | 220 | 220 | 220 | ||

| 機械寸法 | 高さ(mm) | 1750 | 2240 | 2530 | 2380 | |

| 幅(mm) | 750 | 1930 | 1140 | 1200 | ||

| 奥行(mm) | 700 | 1640 (タンクを除く) |

1730 (タンクを除く) |

1650 (タンクを除く) |

||

| 治具取付面までの高さ(mm) | 820 | 860 | 875 | 900 | ||

| 機械重量(kg) | 500 | 3500 | 2500 | 2500 | ||

| オプション | 主軸加振装置 | 内蔵 | OP | -- | -- | |

| ワーク治具、クランプ装置 | OP | OP | OP | OP | ||

| 全閉スプラッシュガード | OP | OP | OP | 標準 | ||

| マグネットセパレータ | OP | 標準 | 標準 | 標準 | ||

| ペーパーフィルタ装置 | 取替式 | 標準 | OP:コンベア式 | 標準 | ||

| 別置きクーラント装置 | OP | 標準 | 標準 | 標準 | ||

| チラーユニット | -- | OP (タンク370L) |

OP (タンク370L) |

OP (タンク370L) |

||

| ハイコラム仕様 | -- | OP | -- | -- | ||

| 主軸オイルスルー仕様 | -- | -- | -- | -- | ||

| 主軸取付コレットチャック | OP(φ5~13) | -- | -- | -- | ||

| 主軸高出力モータ(kW) | -- | 7.5 | -- | -- | ||

| インデックステーブル | -- | 標準 | 標準 | 標準 | ||